在工業(yè)4.0浪潮的推動(dòng)下,富士康正以前所未有的決心邁向智能化新時(shí)代。通過(guò)大規(guī)模引進(jìn)機(jī)器人與自動(dòng)化設(shè)備,熄燈工廠(chǎng)正成為其生產(chǎn)體系中的關(guān)鍵布局,標(biāo)志著這家全球制造巨頭正從傳統(tǒng)勞動(dòng)力密集型模式向技術(shù)驅(qū)動(dòng)型模式深刻轉(zhuǎn)型。

一、熄燈工廠(chǎng):未來(lái)制造的雛形

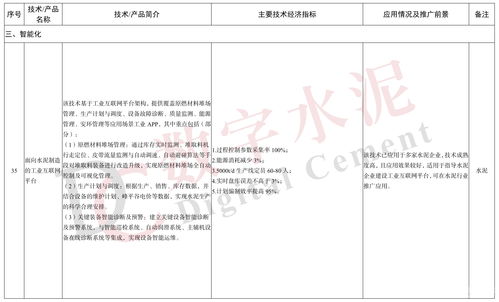

熄燈工廠(chǎng),即無(wú)需人工照明、可全天候自動(dòng)運(yùn)行的智能化車(chē)間,是富士康智能化戰(zhàn)略的核心載體。這些工廠(chǎng)依托工業(yè)機(jī)器人、物聯(lián)網(wǎng)和人工智能技術(shù),實(shí)現(xiàn)了從物料搬運(yùn)、零件加工到產(chǎn)品組裝的全流程自動(dòng)化。以深圳和成都的試點(diǎn)工廠(chǎng)為例,生產(chǎn)線(xiàn)自動(dòng)化率已超過(guò)90%,在提升生產(chǎn)效率的顯著降低了人力成本與人為誤差。

二、機(jī)器人采購(gòu):構(gòu)建智能化生態(tài)

富士康近年來(lái)加速了工業(yè)機(jī)器人的采購(gòu)與自主研發(fā)。從早期的機(jī)械臂到如今的協(xié)作機(jī)器人、AGV物流車(chē),其設(shè)備網(wǎng)絡(luò)已覆蓋焊接、檢測(cè)、包裝等多個(gè)環(huán)節(jié)。公司更與發(fā)那科、ABB等國(guó)際廠(chǎng)商合作,引入自適應(yīng)學(xué)習(xí)機(jī)器人,使生產(chǎn)線(xiàn)具備柔性化生產(chǎn)能力,可快速響應(yīng)訂單變化。數(shù)據(jù)顯示,2022年富士康機(jī)器人部署數(shù)量同比增長(zhǎng)35%,未來(lái)五年計(jì)劃將自動(dòng)化覆蓋率提升至50%以上。

三、技術(shù)推廣:從試點(diǎn)到全球網(wǎng)絡(luò)

熄燈工廠(chǎng)的成功經(jīng)驗(yàn)正被系統(tǒng)化推廣至富士康全球生產(chǎn)基地。通過(guò)建立標(biāo)準(zhǔn)化智能模塊,公司在越南、墨西哥等地的工廠(chǎng)已開(kāi)始復(fù)制自動(dòng)化產(chǎn)線(xiàn)。富士康推出“智能制造解決方案”對(duì)外輸出,為中小制造企業(yè)提供技術(shù)咨詢(xún)與設(shè)備集成服務(wù),將自身轉(zhuǎn)型經(jīng)驗(yàn)轉(zhuǎn)化為行業(yè)賦能工具。

四、挑戰(zhàn)與前景

盡管自動(dòng)化帶來(lái)顯著效益,但高額投資、技術(shù)人才短缺及傳統(tǒng)生產(chǎn)流程重構(gòu)仍是推廣過(guò)程中的挑戰(zhàn)。富士康通過(guò)設(shè)立機(jī)器人研究院、與高校聯(lián)合培養(yǎng)工程師等方式加強(qiáng)技術(shù)儲(chǔ)備。隨著5G與數(shù)字孿生技術(shù)的融合,富士康的熄燈工廠(chǎng)將進(jìn)一步演化為人機(jī)協(xié)同、數(shù)據(jù)驅(qū)動(dòng)的“智慧制造中樞”,為中國(guó)乃至全球制造業(yè)的智能化升級(jí)提供重要范本。

從“世界工廠(chǎng)”到“智能工廠(chǎng)”,富士康的轉(zhuǎn)型之路折射出制造業(yè)的核心變革——技術(shù)正取代規(guī)模成為核心競(jìng)爭(zhēng)力。其熄燈工廠(chǎng)的推廣不僅是企業(yè)自身的進(jìn)化,更將加速整個(gè)產(chǎn)業(yè)鏈的智能化進(jìn)程,重塑未來(lái)制造業(yè)的生態(tài)格局。